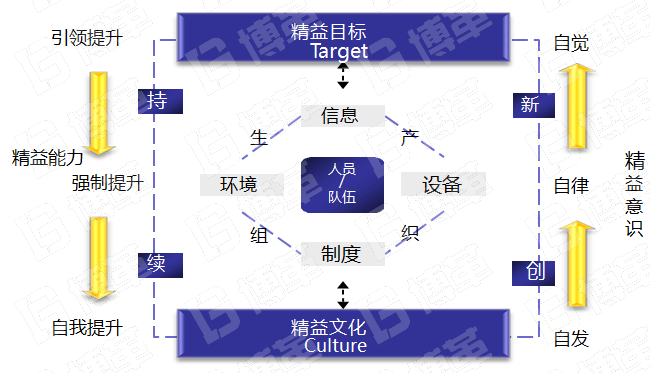

一、項(xiàng)目推進(jìn)總體思路

采用以下的精益化管理推進(jìn)總思路,項(xiàng)目分兩個(gè)階段實(shí)踐和探索,重點(diǎn)放在綜采生產(chǎn)效率、連采掘進(jìn)效率、 隊(duì)伍建設(shè)等方面。

第一階段:選定一個(gè)礦場(chǎng)推行精益化管理,主要在綜采生產(chǎn)管理方面開展了“3+X”柔性檢修、生產(chǎn)組織優(yōu)化等內(nèi)容,收到一定效果;

第二階段:完善體系、優(yōu)化作業(yè)流 程、細(xì)化生產(chǎn)調(diào)度指揮、完善連采掘進(jìn)管理等內(nèi)容;

二、綜采效率提升

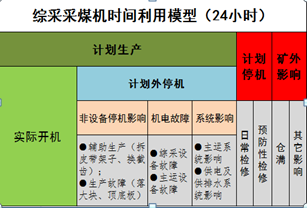

1)數(shù)據(jù)分析--確定關(guān)鍵績效指標(biāo):

?開機(jī)率 = 實(shí)際運(yùn)行時(shí)間/計(jì)劃生產(chǎn)時(shí)間

?負(fù)荷率 = 實(shí)際產(chǎn)出/理論產(chǎn)出

?OEE(設(shè)備效率) = 開機(jī)率 * 負(fù)荷率

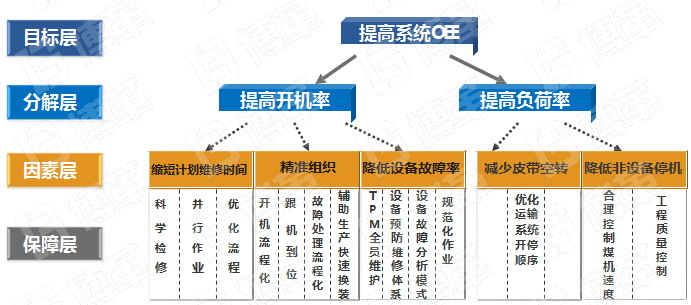

2)制定方案--目標(biāo)分解,提升系統(tǒng)OEE

以O(shè)EE指標(biāo)為引導(dǎo),制定了關(guān)鍵路徑法,以提高開機(jī)率和性能開動(dòng)率為兩條主線,提高設(shè)備綜合利用效率,從而提高綜采產(chǎn)能。

3)提高開機(jī)率

?縮短計(jì)劃維修時(shí)間,提高設(shè)備開機(jī)率:

?精準(zhǔn)組織生產(chǎn),提高設(shè)備開機(jī)率

?實(shí)施TPM管理,降低設(shè)備故障率,提高開機(jī)率

TPM(全面生產(chǎn)保全活動(dòng))是以最大限度地提高設(shè)備綜合效率為目標(biāo),建立貫穿于設(shè)備生 命周期,實(shí)現(xiàn)設(shè)備全員自主維護(hù),將現(xiàn)有設(shè)備實(shí)現(xiàn)最極限的運(yùn)用。

a)強(qiáng)化標(biāo)準(zhǔn)化點(diǎn)檢作業(yè)體系,級(jí)三位一體點(diǎn)檢和四定標(biāo)準(zhǔn)化作業(yè)。

一是形成“三位一體”的點(diǎn)檢管理體系。“三位 一體”即崗位工點(diǎn)檢、維修工點(diǎn)檢、專職點(diǎn)檢員巡 檢,構(gòu)筑了設(shè)備24小時(shí)處于狀態(tài)受控的點(diǎn)檢模式。

二是建立“四定”點(diǎn)檢標(biāo)準(zhǔn)化作業(yè)機(jī)制。

?一是定人,每臺(tái)設(shè)備由誰負(fù)責(zé);

?二是定標(biāo)準(zhǔn),明 確每一臺(tái)設(shè)備點(diǎn)檢內(nèi)容及點(diǎn)檢項(xiàng)的標(biāo)準(zhǔn);ü三是定周 期,不同設(shè)備的點(diǎn)檢項(xiàng)目定不同周期(日檢、周檢、 月檢);ü四是定流程,定出點(diǎn)檢作業(yè)和點(diǎn)檢結(jié)果的處理程序。

b)建立了設(shè)備故障分析模式

通過對(duì)MES系統(tǒng)中設(shè)備運(yùn)行數(shù)據(jù)整理分 析,按照故障類型進(jìn)行分類,對(duì)影響設(shè)備 故障率偏高的原因進(jìn)行分析,有針對(duì)性的 做設(shè)備維護(hù)保養(yǎng),指導(dǎo)設(shè)備檢修。

c)完善設(shè)備預(yù)防性維修體系

應(yīng)用EAM系統(tǒng)功能,建立綜采及主運(yùn)設(shè) 備現(xiàn)狀診斷模型,通過對(duì)設(shè)備過煤量、歷 史大修次數(shù)、大型部件及易損件更換頻次 等各項(xiàng)指標(biāo)做現(xiàn)狀分析,指導(dǎo)設(shè)備科學(xué)檢 修。

d)規(guī)范化操作,降低故障率

?梳理優(yōu)化流程586個(gè),通過流程標(biāo) 準(zhǔn)化,以圖表結(jié)合的形式,直觀、詳細(xì)地規(guī)定了操作步驟,所需工具,標(biāo)準(zhǔn)方 法,重要參數(shù)等,規(guī)范員工日常操作行為,降低人為因素造成的設(shè)備故障,提高工作效率。

?標(biāo)準(zhǔn)檢修流程463個(gè);標(biāo)準(zhǔn)生產(chǎn)工藝流程56個(gè);標(biāo)準(zhǔn)業(yè)務(wù)流程67個(gè)

4)提高負(fù)荷率

?優(yōu)化主運(yùn)輸系統(tǒng)“開、停”順序,縮短空轉(zhuǎn)待機(jī)時(shí)間,通過優(yōu)化每天可以增加18分鐘的運(yùn)轉(zhuǎn)時(shí)間,減少27分鐘的空轉(zhuǎn)時(shí)間。

?合理控制煤機(jī)速度,提高產(chǎn)能

根據(jù)地質(zhì)條件、工作面位置等因素的不同,動(dòng)態(tài)調(diào)整割煤機(jī)速度,解決由于煤量不均造 成壓死三機(jī)及皮帶等非生產(chǎn)性影響因素,減少故障停機(jī)時(shí)間,從而提高產(chǎn)能。

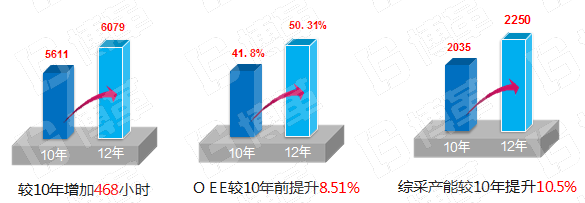

5)取得的成效

通過以提高設(shè)備綜合效率OEE為主要手段的一系列措施實(shí)施,綜采較2010年增加實(shí)際作業(yè)生產(chǎn)時(shí)間468小時(shí),可多產(chǎn)煤80多萬噸。目前綜采OEE較2010年提升8.51%;產(chǎn)能較2010年提升10.5%;

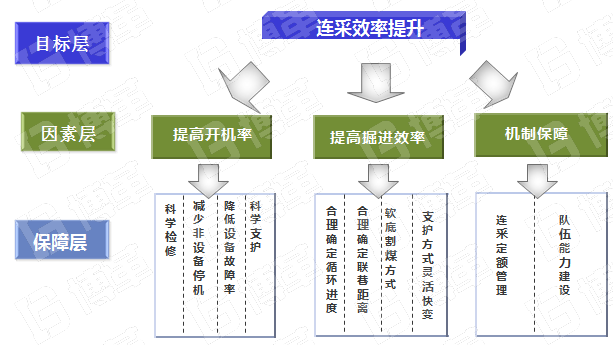

三、連采效率提升

1)項(xiàng)目推進(jìn)思路結(jié)構(gòu)圖:

2)提高開機(jī)率:

?實(shí)施“3+X”柔性檢修

連采實(shí)施“3.5.8”檢修方式。有效消除了“過維修、欠維修”的浪費(fèi)。與精益化之前相比,此檢修方式月可節(jié)約32小時(shí)。

?科學(xué)現(xiàn)場(chǎng)跟班檢查,減少非設(shè)備停機(jī)時(shí)間

♦改進(jìn)前:正常情況下每班安排礦領(lǐng)導(dǎo)、機(jī)關(guān)跟班、安監(jiān)員(每班兩個(gè)安監(jiān)員)、瓦 檢員對(duì)工作面生產(chǎn)情況進(jìn)行6次檢查(每班安監(jiān)員、瓦檢員各檢查2次),每次檢查時(shí)間 約為5分鐘,造成工作面連采設(shè)備6次停機(jī),造成每班影響30分鐘,每日60分鐘,每月 1800分鐘。

♦改進(jìn)后:礦領(lǐng)導(dǎo)與安監(jiān)員一組、機(jī)關(guān)與安監(jiān)一組、瓦檢員一組。實(shí)現(xiàn)每班進(jìn)入工作 面次數(shù)降低到4次(檢查頻次未減少),縮短停機(jī)2次。每班增加生產(chǎn)時(shí)間10分鐘,每日 20分鐘,每月增加生產(chǎn)時(shí)間為10小時(shí)。

?降低設(shè)備故障率,縮短設(shè)備故障處理時(shí)間

♦建立設(shè)備24小時(shí)點(diǎn)檢作業(yè)機(jī)制。

♦做到班班有人點(diǎn)檢,任務(wù)明確, 實(shí)現(xiàn)檢修班檢修工點(diǎn)檢,生產(chǎn)班崗位工/操作工點(diǎn)檢,使設(shè)備24小時(shí)內(nèi)處于受控狀態(tài),做到及時(shí)發(fā)現(xiàn)隱 患及時(shí)處理,確保設(shè)備故障消滅在萌芽狀態(tài)。

♦建立設(shè)備故障分析圖表

通過對(duì)連采后配套設(shè)備故障按 照機(jī)械、電氣、液壓等故障類型 進(jìn)行分類統(tǒng)計(jì),進(jìn)行月度分析總 結(jié),有針對(duì)性的制定檢修計(jì)劃,為科學(xué)檢修做精確指導(dǎo)ü建立設(shè)備預(yù)防維修體系應(yīng)用EAM系統(tǒng)功能,建立連采設(shè) 備現(xiàn)狀診斷模型,通過對(duì)設(shè)備過煤 量、歷史大修次數(shù)、大型部件及易 損件更換頻次等各項(xiàng)指標(biāo)做現(xiàn)狀分析,指導(dǎo)設(shè)備科學(xué)檢修。

?完善特殊地質(zhì)條件的預(yù)案,科學(xué)支護(hù),提高效率根據(jù)不同地質(zhì)條件,通過合理控制循環(huán)進(jìn)度,科學(xué)支護(hù),降低處理頂板冒落嚴(yán)重程度,從而提高設(shè)備開機(jī)率,進(jìn)而降低后續(xù)工程量(吊偽頂?shù)龋┘俺杀尽?/div>

3)提高掘進(jìn)效率:

?合理確定循環(huán)進(jìn)度,提高掘進(jìn)效率;

?合理確定聯(lián)巷距離:實(shí)現(xiàn)連采機(jī)割煤能力和梭車運(yùn)輸能力的最佳匹配,總耗時(shí)最短;

?軟底條件下割煤方式:沿底、沿頂板、沿煤層中間;連續(xù)采煤機(jī)掘進(jìn)過程中,遇到軟底,嚴(yán)重影響掘進(jìn)效率的情況下,必須留有500mm以上的煤底時(shí),才能保證正常掘進(jìn)。并要考慮以下幾種情況:

♦沿底掘進(jìn):采用快速掘進(jìn)方式,減少連采設(shè)備對(duì)底板的破壞程度;在頂板完好情 況下,放大循環(huán)進(jìn)度;

♦沿頂板掘進(jìn):采用留設(shè)底煤(大于等于500mm),保證巷道底板的完整性;加強(qiáng)頂板支護(hù)強(qiáng)度;

♦沿煤層中間掘進(jìn):采用留設(shè)頂、底煤方式,一般頂、底煤大于等于500mm;若頂、 底煤小于500mm,根據(jù)現(xiàn)場(chǎng)實(shí)際情況采用沿頂或沿底掘進(jìn);

♦不同條件下合理采用風(fēng)鉆、水鉆進(jìn)行支護(hù),提高支護(hù)效率

?機(jī)制保障,提高生產(chǎn)組織效率--實(shí)行連采掘進(jìn)目標(biāo)定額管理針對(duì)地質(zhì)條件、循環(huán)進(jìn)度、支護(hù)方式的不同,確定不同的分值和單價(jià),工資足額兌現(xiàn),充分調(diào)動(dòng)區(qū)隊(duì)和員工的勞動(dòng)積極性,提高了組織效率和掘進(jìn)效率。

4)取得的成效

通過創(chuàng)新連采作業(yè)機(jī)制等一系列措施實(shí)施,連采較10年增加實(shí)際作業(yè)生產(chǎn)時(shí)間582小時(shí),相當(dāng)于增加24天生產(chǎn)時(shí)間。每支連采隊(duì)全年可多掘進(jìn)1000米以上。同等條件下以連采二隊(duì)為例,2012年與2010年相比預(yù)計(jì)多掘進(jìn)3000米

詳詢021-62373515了解更多信息……

作者:博革咨詢

.jpg)

.png)

.png)

.png)

樂多1_20241025.jpg)

1_20241025.jpg)