六西格瑪管理方法由摩托羅拉公司于1987年首創(chuàng),經(jīng)美國(guó)通用電氣的大力推崇之下,取得巨大成功。之后GE、Motorola、Samsung、Honeywell、ABB、Toyota、LG、Siemens、Intel、BMW、DuPont、BMW、3M、海爾、美的、華為、聯(lián)想、TCL、中石化、中移動(dòng)、寶鋼等世界頂級(jí)跨國(guó)企業(yè)紛紛通過(guò)六西格瑪管理戰(zhàn)略來(lái)強(qiáng)化管理水平,降低成本,提高客戶(hù)忠誠(chéng)度,增加銷(xiāo)售業(yè)績(jī)和增強(qiáng)核心競(jìng)爭(zhēng)力。

六西格瑪是統(tǒng)計(jì)學(xué)應(yīng)用在企業(yè)運(yùn)營(yíng)管理的成功典范,是一種統(tǒng)計(jì)尺度,是用數(shù)據(jù)衡量流程能力(或過(guò)程能力)的一種方法;

六西格瑪?shù)膶?dǎo)入為企業(yè)帶來(lái)以下收益:

?提升流程、產(chǎn)品的過(guò)程控制能力

?減小流程、產(chǎn)品質(zhì)量的波動(dòng)

?確保企業(yè)一次性把工作作對(duì)

?確保企業(yè)消除返工和廢品

?培養(yǎng)大批熟練應(yīng)用統(tǒng)計(jì)工具采集收集并應(yīng)用的質(zhì)量專(zhuān)家、技術(shù)專(zhuān)家

采礦業(yè)六西格瑪DMAIC實(shí)例

一、D-定義階段

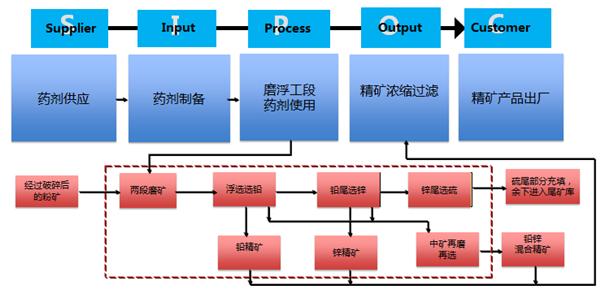

確定員工的知識(shí)、技能和素質(zhì)等方面的關(guān)鍵需求,并識(shí)別需求改進(jìn)的培訓(xùn)項(xiàng)目或培訓(xùn)管理流程,并將改進(jìn)的內(nèi)容界定在合理的范圍內(nèi)。

二、M-測(cè)量階段

通過(guò)對(duì)現(xiàn)有培訓(xùn)流程的測(cè)量,辨別核心流程和輔助流程;識(shí)別影響培訓(xùn)流程輸出的輸入要素,并對(duì)測(cè)量系統(tǒng)的有效性作出評(píng)價(jià)。 主要方法有:AFP法、模糊綜合評(píng)判法 、直方圖、矩陣數(shù)據(jù)分析圖等。

三、A-分析階段

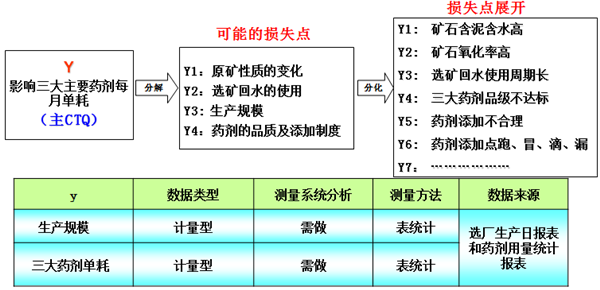

通過(guò)數(shù)據(jù)分析,確定影響培訓(xùn)流程輸出的關(guān)鍵因素,即確定培訓(xùn)過(guò)程的關(guān)鍵影響因素。主要方法有:魚(yú)骨圖、帕累托圖、回歸分析、因子分析等。

四、I-改進(jìn)階段

尋找優(yōu)化培訓(xùn)流程并消除或減少關(guān)鍵輸入因素影響的方案,使流程的缺陷或變異降低到最小程度。 主要方法有:流程再造等。

2017年以來(lái),某某鉛鋅礦選礦廠為貫徹落實(shí)公司《關(guān)于全面推進(jìn)精準(zhǔn)管理工作的通知》文件精神,以降本增效為出發(fā)點(diǎn),精心計(jì)劃、精準(zhǔn)執(zhí)行、精準(zhǔn)施策,積極優(yōu)化選礦生產(chǎn)組織,降低選礦藥劑單耗,提高選礦技術(shù)經(jīng)濟(jì)指標(biāo)。

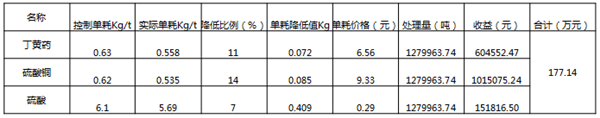

2017年1~12月份,硫酸銅、丁黃藥及硫酸主要藥劑單耗分別為535g/t、558g/t及5.69Kg/t,均低于2017年計(jì)劃值,基本達(dá)到了精準(zhǔn)化管理三大藥劑單耗控制目標(biāo),實(shí)現(xiàn)項(xiàng)目年收益177.14萬(wàn)元。

五、C-控制階段

使改進(jìn)后的流程程序化,并通過(guò)有效的監(jiān)測(cè)手段,確保流程改進(jìn)的成果。 主要方法有:標(biāo)準(zhǔn)化 、程序化、制度化等。

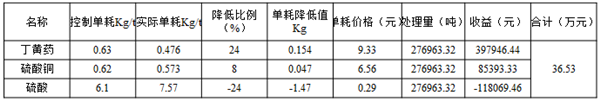

2018年1~3月份,選礦廠持續(xù)推進(jìn)精準(zhǔn)化管理工作,加強(qiáng)內(nèi)部管理,開(kāi)展成本長(zhǎng)效機(jī)制建設(shè),嚴(yán)格控制選礦主要藥劑球單耗,今年一季度,受礦源不足及礦石性質(zhì)的等諸多外部因素的影響,三大藥劑中的硫酸單耗超過(guò)了控制目標(biāo),但三大藥劑單耗的總體控制仍在有序進(jìn)行,一季度實(shí)現(xiàn)項(xiàng)目收益36.53萬(wàn)元。

作者:博革咨詢(xún)

.jpg)

.png)

.png)

.png)

樂(lè)多1_20241025.jpg)

1_20241025.jpg)